2025-04-19 07:19:17

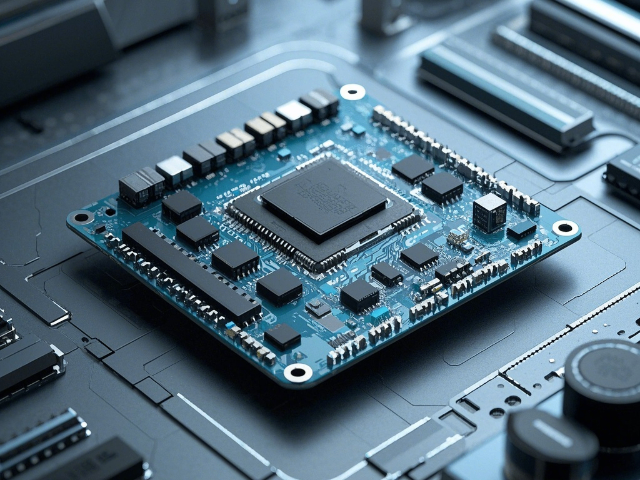

板翹曲控制與層壓工藝優化

板翹曲超過0.5%時,需調整層壓壓力至400psi。。。,采用梯度降溫(5℃/min)。增加支撐條設計,間距≤100mm,可降低翹曲度30%。對于厚板(>2.0mm),推薦使用對稱層疊結構,減少應力集中。材料選擇:采用高Tg(>170℃)基材,CTE≤15ppm/℃,降低熱膨脹差異。測試標準:IPC-A-600H規定板翹曲≤0.75%,對于高密度板建議控制在0.5%以內。工藝改進:使用真空層壓機,壓力均勻性提升至±5%,板翹曲度<0.3%。 7. PADS Logic 差分對管理器可一鍵配置等長、等距走線規則。廣東打樣PCB加工工藝

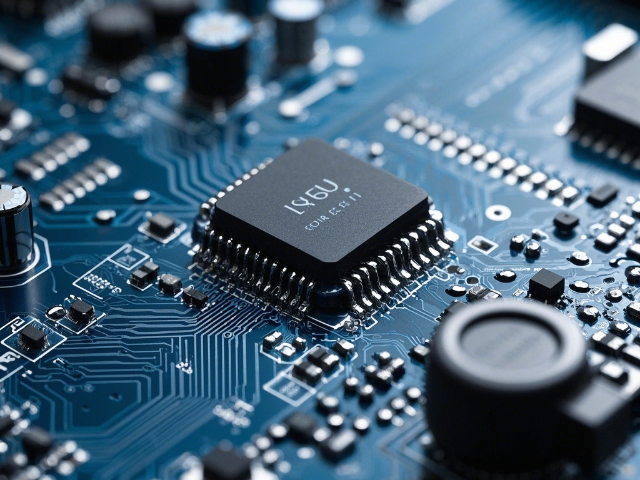

神經形態計算芯片基板設計

神經形態計算芯片需要高密度互連基板,層數達50層以上。采用RDL再布線技術,線寬/間距2μm,支持萬億級突觸連接。需實現低延遲(<1ns)與低功耗(<1pJ/bit)。技術方案:①有機硅中介層(SiliconInterposer);②銅柱凸塊(CuPillar)互連;③三維封裝(3DIC)。研發進展:IBMTrueNorth芯片基板采用該設計,實現100萬神經元、2.56億突觸集成。性能指標:功耗密度<100mW/cm?,數據傳輸速率>10^12bit/s。 深圳PCB19. X-ray 檢測可穿透 8 層板,檢測內部通孔焊接質量。

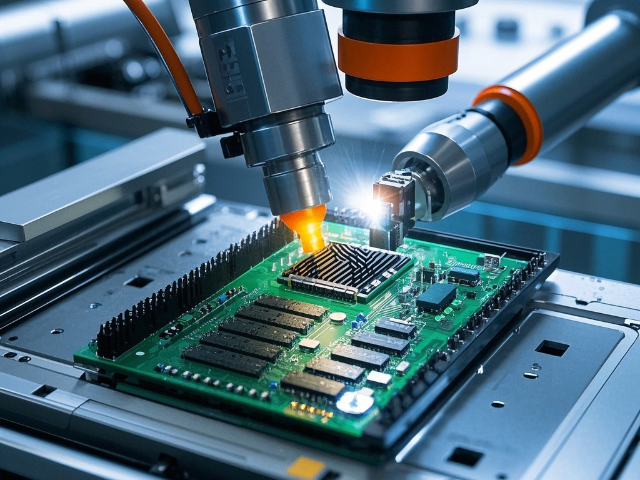

無鉛焊接工藝優化

無鉛焊接推薦使用Sn-3.0Ag-0.5Cu合金,熔點217℃。通過SPI焊膏檢測確保厚度偏差<10%,回流焊峰值溫度控制在245℃±5℃,避免元件熱損傷。對于BGA封裝,建議使用氮氣保護(O?<50ppm),降低空洞率至<5%。溫度曲線:預熱區(150-180℃,60-90秒)→活性區(180-217℃,30-60秒)→回流區(217-245℃,40-60秒)→冷卻區(≤4℃/秒)。質量檢測:使用3DAOI檢測焊點高度,要求≥75%管腳高度,潤濕性角度<15°。某企業通過優化曲線,焊接良率從95%提升至98.7%。成本控制:采用氮氣回收系統,可降低氮氣消耗30%,年節約成本超20萬元。

數字孿生技術在層壓中的應用

數字孿生技術模擬層壓過程。,預測板翹曲風險。通過機器學習優化層壓參數,使成品翹曲度<0.3%,良率提升15%。實時映射生產設備狀態,預測維護周期,減少非計劃停機。模型建立:基于ANSYS有限元分析,輸入板材參數、溫度曲線、壓力分布等數據,模擬層壓應力變化。實施效益:某工廠引入數字孿生后,層壓良率從88%提升至95%,每年節省成本超200萬元。技術升級:結合物聯網(IoT)數據,實現實時動態優化。 沉金工藝(ENIG)鎳層厚度需控制在 3-5μm,防止出現黑盤缺陷。

生物可降解PCB材料開發與應用

生物可降解PCB采用聚乳酸(Pla)基材,廢棄后6個月自然分解。電路層使用鎂合金導線,腐蝕速率與器件壽命同步,實現環保閉環。表面處理采用絲蛋白涂層,生物相容性達ClassVI。工藝挑戰:①鎂合金抗氧化處理(如化學鈍化);②低溫焊接(<180℃);③可降解阻焊油墨開發。應用場景:一次性**設備、環境監測傳感器等短期使用電子產品。測試數據:鎂合金導線在生理鹽水中的腐蝕速率<0.1μm/天,與器件壽命匹配。 PCB 元件封裝庫創建需遵循 IPC-7351 標準,確保焊盤尺寸與元件管腳匹配。廣東阻抗測試PCB生產廠家

8. 嘉立創 EDA 支持 3D 模型庫在線調用,縮短 PCB 布局周期。廣東打樣PCB加工工藝

激光雷達(LiDAR)PCB設計要點

激光雷達PCB需支持高頻信號(>100MHz)與高密度集成。采用多層HDI板,線寬/間距<0.1mm,過孔密度>1000個/cm?。材料選擇方面,高頻板材(如RogersRO4350B)Dk=3.48±0.05,插入損耗<0.1dB/in@10GHz。設計挑戰:①電磁屏蔽設計(屏蔽效能>60dB);②散熱方案優化(熱阻<1℃?cm?/W);③機械強度要求(抗振動加速度>50g)。應用案例:某車載LiDARPCB通過上述設計,測距精度達±2cm,滿足ADAS系統要求。 廣東打樣PCB加工工藝