2025-04-14 02:17:25

液態硅膠(LSR)包膠注塑技術因其獨特的性能,廣泛應用于多個行業。以下是其主要應用領域:7. 航空航天密封件與墊圈:用于極端環境,耐高溫和耐化學腐蝕性優異。減震元件:用于減震和緩沖,彈性與耐久性良好。8. 建筑與建材密封膠與防水材料:用于建筑密封和防水,耐候性和彈性優異。隔音材料:用于隔音和減震,彈性與耐久性良好。總結液態硅膠包膠注塑技術在**、汽車、電子、消費品、工業、光學、航空航天和建筑等領域有廣泛應用,主要得益于其優異的彈性、耐溫性、生物相容性和絕緣性。液態硅膠包膠成型工藝被廣泛應用于電子產品、汽車配件、**器械和日常消費品等多個領域。廣州花都區智能穿戴液態硅膠包膠成型

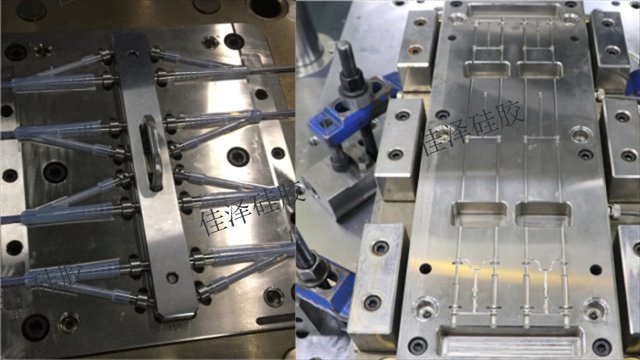

六、設計靈活性和功能集成優勢個性化定制:液態硅膠可以根據被包覆基材的形狀和尺寸進行定制,制作出不同顏色、紋理、圖案的硅膠包覆層。這使得液態硅膠包膠注塑產品能夠滿足不同的設計需求,實現個性化定制。多材料集成:液態硅膠包膠注塑工藝允許在同一產品中集成多種材料,從而結合不同材料的優點。例如,將液態硅膠的柔軟觸感與塑料的強度和硬度相結合,可以創造出既舒適又耐用的產品。硅膠注塑包膠制品以其優異的性能和廣泛的應用領域,在現代制造業中發揮著越來越重要的作用。隨著技術的不斷進步和市場的不斷變化,硅膠注塑包膠制品將繼續朝著高性能化、環保化、智能化和定制化等方向發展。普通流道液態硅膠包膠成型液態硅膠包膠成型需要材料選擇與調配技術、模具設計與制造、注塑、后處理以及質量檢測控制等技術支持。

五、常見問題與解決方案問題原因解決方案粘接不牢基材表面處理不足加強等離子處理或使用底涂劑氣泡或填充不全排氣不良或注射速度過快優化排氣槽,降低注射速度飛邊(毛刺)模具間隙過大或壓力過高調整合模力,優化模具精度硫化不完全溫度/時間不足延長硫化時間或提高模具溫度。六、優勢與局限性優勢:實現軟硬結合,提升產品功能性和用戶體驗。LSR無毒環保,適合**和食品接觸場景。局限性:模具成本高,適合大批量生產。工藝控制復雜(需精細控制溫度、硫化時間)。

液態硅膠包膠注塑產品相較于其他材料或工藝制成的產品,具有一系列***的優勢。以下是對液態硅膠包膠注塑產品優勢的詳細歸納:一、材料特性優勢優異的物理性能:液態硅膠具有***的彈性、柔軟性和抗撕裂強度,使得注塑成型后的產品能夠承受較大的變形而不破裂。良好的耐磨性和耐老化性能,延長了產品的使用壽命。寬廣的使用溫度范圍:液態硅膠能在極端溫度下保持穩定的性能,適用于從低溫到高溫的各種環境。化學穩定性:對多種化學物質具有良好的穩定性,不易被腐蝕或老化,適用于各種化學環境。生物相容性:液態硅膠符合**級標準,無毒無害,適用于與人體直接接觸的產品。模具設計需要考慮液態硅膠流動性和固化特性,以及預制件的形狀、尺寸和表面特性等因素,模具設計相對復雜。

三、關鍵工藝要點粘接技術機械嵌合:基材設計凹槽、孔洞或倒鉤結構,增強物理結合。化學粘接:依賴底涂劑(如硅烷偶聯劑)或基材表面改性(等離子活化)。溫度匹配:基材需耐高溫(避免包膠時熱變形)。模具設計流道系統需避免LSR提前硫化(冷流道系統更優)。排氣設計防止氣泡(LSR流動性高但易裹氣)。工藝參數控制注射壓力:低壓注塑(避免飛邊)。硫化溫度和時間:影響交聯密度和粘接強度。四、典型應用場景廚具:硅膠包覆塑料手柄(防燙、防滑)。電子產品:防水密封圈、按鍵(如智能手表表帶)。**器械:呼吸面罩、密封閥(生物相容性要求高)。汽車配件:線纜接頭、密封件(耐高溫、耐油)。液態硅膠包膠成型工藝主要原理是利用硅膠的彈性擠壓與配合件密封,從而達到防水、防漏油或其他液體的作用。廣州花都區母嬰產品液態硅膠包膠成型工藝流程

液態硅膠包膠設備還需具備穩定的性能和良好的維護性,以確保長期穩定運行。廣州花都區智能穿戴液態硅膠包膠成型

液態硅膠包膠注塑制品在彈性、耐溫性、生物相容性、電絕緣性等方面表現優異,廣泛應用于多個行業。液態硅膠注塑包膠制品是通過注塑成型工藝將硅膠材料包覆在其他基材(如塑料、金屬等)上的一種復合制品。這種制品結合了硅膠的柔軟性、耐高低溫、耐腐蝕性以及基材的強度、硬度等優點,廣泛應用于各個領域。液態硅膠注塑包膠工藝以其獨特的優勢和廣泛的應用領域,在現代制造業中發揮著越來越重要的作用。隨著科技的不斷進步和市場的不斷變化,液態硅膠注塑包膠工藝也將不斷創新和改進,以滿足更高的生產要求和市場需求。廣州花都區智能穿戴液態硅膠包膠成型